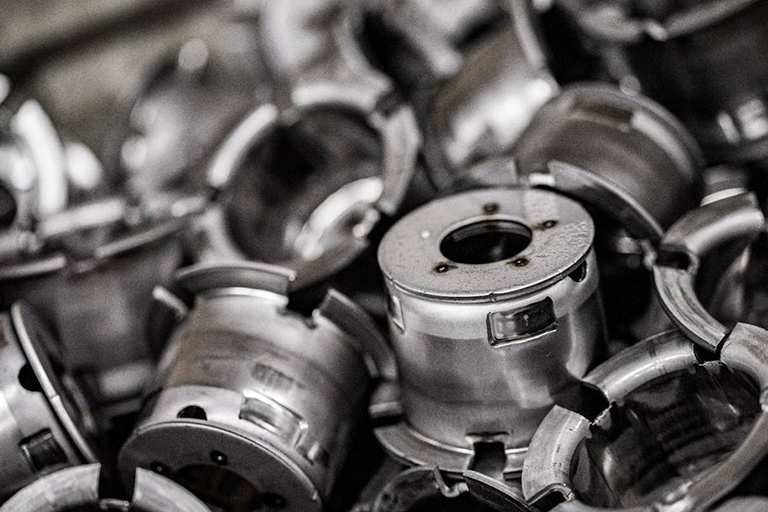

当社は、プレス加工だけでなく、金型の設計から、溶接・カシメ・塗装などの2次加工、検査まで社内にて一貫して対応しております。

社内一貫体制だからこそ、様々な技術を掛け合わせ、板鍛造や深絞りなど高度なプレス加工を低コストにて提供をしております。

当社は、金型設計から加工、後工程から検査まで社内一貫生産体制にて製造を行っております。そのため、試作、金型・搬送治具・溶接治具の設計・製作、溶接、加工、検査など、様々な分野の技術を自社で揃えています。年間5000万個の部品を生産する中で、それぞれの領域に関する技術・ノウハウを自社内で蓄積しており、技術力の向上にも活かしております。このように、当社では、「技術のデパート」さながらの多様な技術力を活かし、各領域での技術を掛け合わせることで、板鍛造や深絞り加工、など高度なプレス加工や薄板から厚板までの幅広い対応を低コストで提供をしております。また、社内でプレス・溶接・カシメ生産・カチオン塗装も可能な為、プレスのみでなくサブアッシー部品での供給も可能です。

当社は、金型設計・製作~2次加工、検査を内製し、社内で一貫して対応をしております。社内一貫体制にて生産を行なうことで、スピーディに試作~量産までの生産体制を構築できたり、トラブルが起こっても原因を早期に特定できるなど、リードタイムの短縮につながります。そして、短期間で生産を可能なため、様々な製品を生産することができます。一貫製造体制では、加工工程の最適化によるコスト抑制を通じて、トータルコスト(金型費+製品単価)で削減が可能で、低コストでの生産が実現できます。

当社は、プレス加工だけでなく、複雑形状部品の量産も可能です。 4台編成から10台編成の多数ロボットラインや精密成形プレス機による加工で、高精度、高品質な加工が可能です。 また、自社で搬送治具、溶接治具も製作しており、複雑形状のプレス加工を可能にしております。 また、CAE解析や3Dプリンターを駆使し、最適な工程での加工を行います。

当社保有の設備は、豊富なラインナップとなっており、様々な部品加工への対応を可能としております。 当社のロボットラインには、4台編成から10台編成のラインの中で630tの冷間鍛造プレス機が組み込まれているものがあります。 また、精密成形プレス機も保有しており、難形状の部品加工に対応可能な設備がそろっております。 現在の自動車の電動化、自動運転化のトレンドから、自動車部品には、品質や精度、形状などが従来よりも厳しい基準が求められるようになっております。当社は、そういった要求に応える中で、順送プレス加工、トランスファープレス加工、ラインペーサーなどの加工設備を駆使して、 様々な形状の部品加工への対応を可能してきました。 成形性の難しい部品も当社にお任せください。

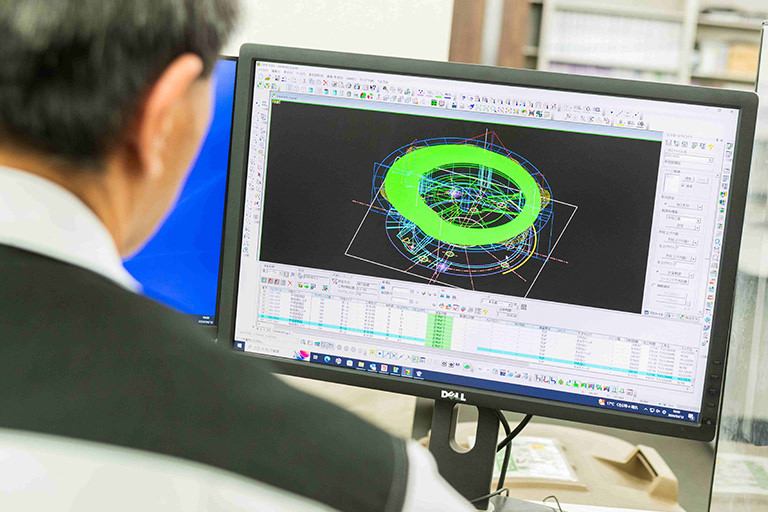

当社では、解析シミュレーションによる最適な工程設計、搬送装置製作、各種治具内製によっても、難形状部品の加工を可能にしております。 図面検討の段階では、CAE解析によるシミュレーションを通じて、最適な工程設計を行います。 また、搬送装置を自社で製作しているため、ロボットライン内での3次元的な搬送が可能であることも、複雑な形状の部品加工が可能にしている一つの要素です。 当社は、3Dプリンターを保有しているため、試作の段階では、製品の模型を製作し、形状等を確認しながら金型・搬送装置・溶接治具の設計、及び製作を行うことで、短期間に正確な生産ラインの立ち上げが可能となります。 当社では、製品開発段階の成形性の検証も行っており、造形実現に向けた工法提案も可能です。

当社は、量産前の試作対応も行っております。試作から量産まで手掛けることで、お客様に最適な生産性、コストでの生産をご提案させていただきます。当社の保有するCAEによる解析シミュレーションや3Dプリンター、3Dスキャナ式の3次元測定器などを用いて、スピーディーに、かつ低コストでの量産ライン立ち上げをお約束致します。

プレス加工品を量産する場合に、”試作メーカーにて試作→他メーカーにて量産”という流れを取る場合がありますが、この場合、「成形ができない」「精度が出ない」「コストがかかる」という事態になることがあります。 当社は、金型設計・搬送装置から製造(量産)までを手掛けているため、量産を見据えた試作を行っております。 CAEによる解析シミュレーションや3Ⅾプリンタを駆使し、金型の改善点を見つけ、スピーディーにトライを実施いたします。 また、当社は溶接工程も内製しており、治具も製作しているため、溶接による変形を考慮し、金型にフィードバックを加え、設計するため、トライ時間の短縮を実現しております。

当社は、ただお客様の製品を量産するだけではなく、 「より生産効率高く生産ができないか 」 「よりコストを低く抑えられないか」 ということをお客様の立場で考え、設計から、製造工程のご提案しております。 当社では、CAEによる解析シミュレーションに加え、豊富な検査設備、3Dプリンターを駆使し、スピーディーに最適な工程設計を行います。 まず、CAEによる解析シミュレーションで、最適な工程設計を行います。そして、3Dプリンターを用いて製品の模型を製作し形状等を確認しながら金型・搬送装置・溶接治具の設計、及び製作を行います。加えて、非接触型の3次元測定器、重ね合わせ検証が可能な3Dスキャナ式の3次元測定器による計測を通して、改善の検討をスピーディーに行うことで、低コストで、生産性の高い量産ライン立ち上げを致します。

当社は、金型技術課を保有していますので、緊急性に合わせ、柔軟に工程設計や生産計画を変更することで、急な図面変更や新製品への移管にも迅速に対応可能です。 自社設備に合わせた金型の改造なども迅速に行うことができ、納期遅延を起こさない体制を整えております。

製品の移管や、急な図面の変更があった場合でも、当社では迅速に対応し、納期遅延を起こすことなく、生産が可能です。 それを可能にしているのが、工程設計力と生産管理にあります。 当社は、金型設計から溶接・カチオン電着塗装、検査まで一貫対応しております。CAEによる解析シミュレーションや3Dプリンターを駆使し、スピーディーに最適な工程設計をし、生産ラインの立ち上げが可能です。 また、お客様の緊急性に応じて、柔軟に対応する生産管理の体制も、急な図面変更に対応できる要因です。 上記のような理由から、当社では、お客様からの製品の移管や急な図面変更のようなご要望に対しても、納期をできるだけ変更せず、短納期で対応することが可能です。

当社が急な図面変更や新製品への移管に迅速に対応することを可能にしている重要な要素の一つが、 金型の改造の迅速対応です。 急な図面変更や新製品への移管が生じた際には、金型の改造が必要になります。 当社は、金型を自社にて設計、製作を行なっているため、自社の設備に合わせた金型の改造などの迅速な対応が可能です。 設計と製造が社内で管理されており、スピーディーに対応できるためです。 お客様には、当社と安心してお取引いただけるように、このようにトラブルにも柔軟に対応し、ご要望にお応えできる体制を整えております。