当社がお客様から頻繁にいただく質問とその回答を掲載しております。気になるカテゴリや質問をクリックして、回答をご覧ください。

プレス加工の絞り比率は材料やプレス機の性能によって異なりますが、一般的には1:4から1:10程度です。

深絞り成形では、金型内部の圧力や温度などの条件が製品の品質に大きく影響します。そのため、適切な金型設計と製造、適切な成形条件設定が必要です。また、材料の選定やロット管理にも注意が必要です。製品の寸法や形状、表面品質などの要求に応じて、製造工程を選択する必要があります。

ステンレス製品の絞り加工については、プレス部品の量産まで実績がございますので、ぜひお任せください。

試作としてはアルミ材の絞り加工も実績があります。量産に関しては別途ご相談くださいませ。

590Mpaのハイテン材では絞り加工の実績があります。

形状にもよりますが、最大8mmまでの板厚であれば絞り加工にも対応可能です。

実績としては0.6mmの薄板での絞り加工の実績がありますが、設備上では0.3mmまで対応可能です。

絞り加工の製品直径は、加工機械の設備や加工材料の種類によって異なりますが、一般的には数mmから500mm程度まで対応可能です。

ただし製品の直径が大きくなると、加工機械の性能や加工精度、材料の強度などの問題が生じるため、他の加工方法が用いられることが多くなります。

絞り加工の製品高さは、加工機械の設備や加工材料の種類によって異なりますが、一般的には100mm以下の範囲で対応可能です。しかし、一部の特殊な加工機械では、より大きな製品高さに対応できる場合もあります。

絞り加工は、主に直径が小さい円筒形の部品の製造に使用されることが多く、製品高さよりも製品直径が重視されます。

絞り加工は、回転する刃物で材料を摩擦加工し、円筒形や筒状の形状を作る加工方法です。一方、張り出し加工は、材料の一部を削り取って、凸状や凹状の形状を作る加工方法です。絞り加工は主に円筒形の部品の製造に使用され、張り出し加工は、突起やくぼみのある部品の製造に使用されます。

絞り加工は、金属やプラスチックなどの材料を回転する刃物で摩擦加工し、円筒形や筒状の形状を作り出す加工方法の一種です。加工精度が高く、表面仕上げも綺麗なため、高精度な部品や工具の製造に適しています。

加工可能です。当社ではモーターケースの実績も多数ございます。板厚2mmであっても問題なく絞り加工に対応しておりますので、ぜひご相談ください。

全周をせん断加工した試作加工事例はございます。量産に関しては別途ご相談くださいませ。

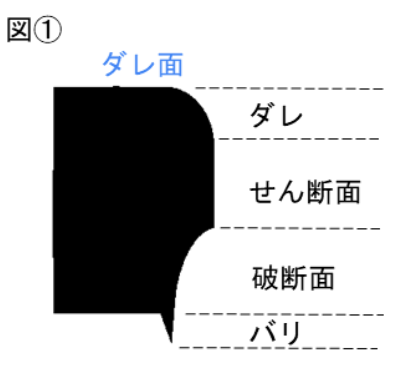

プレス加工における全せん断加工は、せん断加工で発生するダレ・バリ・破断面のない精密せん断加工方法です。通常のせん断加工と比較して全せん断加工では、平滑なせん断面と直角度に優れた高精度な製品が製造できます。専用の工具やダイスを使用し、金属板を切断する際に破断面を残さずに加工します。

全せん断加工は、綺麗で均一な切断面を得ることができ、部品の仕上がりや寸法精度を向上させることができます。また、追加の仕上げ作業が不要となり、生産効率の向上にも寄与します。ファインブランキングプレスでの加工のほか、複動サーボプレスを使用するなど複動機構により、加工面はバリが発生せず、良好な面が成形されます。

全せん断加工に使用される金型によって異なりますが、一般的には板厚が6mm程度までが可能です。ただし、材料の種類や硬度、板の寸法や形状、加工条件によっても制約が生じることがあります。

また、全せん断加工は、板厚に対して刃口長さが短いため、加工に必要な力が大きくなる傾向があるため、適切な機械や金型、加工条件の選定が必要です。

一般的に、プレス加工において板厚が厚くなると、ダレの発生はより顕著になります。これは、厚い板材の成形により、その周辺部分により多くの応力が集中するためです。また、板厚が厚くなると、材料の塑性変形に必要な力が大きくなるため、金型の加圧力が増加した分だけダレが深くなる可能性があります。したがって、厚板の成形には、適切な金型形状や加工条件の設計が重要です。

プレス加工におけるダレの主な原因は、金属の塑性変形に伴う応力集中によるものです。加工時に生じる応力や熱変形により、金属が圧縮されて成形されますが、その過程で周辺部分に応力集中が生じ、くぼみや凹み(ダレ)が発生します。

また、材料の強度や硬度、表面の処理状態、金型形状や加工条件の不適切さもダレの原因となります。

プレス加工のダレを抑制するには、金型形状や加工条件の最適化が必要です。

具体的には、金型のフィルム半径を大きくしたり、加工速度を適切に制御したり、適切な金型クリアランスを確保することが有効です。

また、材料選定や表面処理、潤滑剤の使用も重要です。

最適なダレ防止方法は、材料、金型、加工条件によって異なるため、実験やシミュレーションによる評価が必要です。

プレス加工における「ダレ面」とは、金属が成形される際に、加工される箇所周辺にできるくぼみや凹みのことを指します。これは、金属が加工される際に発生する応力や熱変形により、金属が圧縮されて生じるものであり、加工精度や製品強度に影響を与えることがあります。ダレ面を防ぐためには、適切な金型や加工条件の選択が必要です。

製品にもよりますが、当社では0.2㎜が多いです。

金型の保管管理には以下のような方法が一般的に使用されます

1) 金型の識別とラベリング

2) 金型の適切な保管場所と保護カバーの使用

3) 定期的な点検とメンテナンススケジュールの設定

4) 金型の履歴やメンテナンス記録の管理

5) 金型の追跡システムの導入。これにより金型の状態を維持し、劣化や損傷を防ぎながら金型寿命を最大限に延ばすことができます。

はい、部品作製だけでも可能です。別途ご相談ください。

製品の材質、板厚、大きさにもよりますが、左右非対称製品の2個取での生産も可能です。

サーボプレスの使用により、ラインタクト(生産ラインの連続的な作業進行)には以下のような影響が考えられます:高速化と制御精度向上による生産効率の向上、切り替え時間の短縮、多機能性による複数工程の統合。これにより、生産ラインのタクトタイムや柔軟性が向上し、生産性や品質の改善が期待されます。ただし、設定やメンテナンスに適切な配慮が必要であり、ラインの最適化と調整が重要です。

サーボプレスの使用には以下のようなデメリットも考えられます:高い投資コスト、複雑な制御システムの設定とメンテナンス、一部の高負荷作業における速度制限、特定のアプリケーションにおける適応性の制限。しかし、これらのデメリットは利点と比較して限定的であり、適切な運用とメンテナンスによって最小限に抑えることができます。

サーボプレスのメリットは、高い制御精度、変速機能、静音性、エネルギー効率、多機能性、メンテナンスの容易さなどです。

当社では、10台すべてサーボプレス機で構成したラインペーサーがあります。ほかのラインペーサーにもサーボプレス機を複数台導入しています。

プレス加工時に対応できる最大成形荷重はプレス機の能力によります。別途ご相談ください。

プレス加工におけるスクラップ(廃棄物)の排出方法については、①ハンドリング(手作業)②コンベヤベルト③スクラップボックス等が一般的に使用されます。 プレス加工におけるスクラップの排出方法は、プレス機のタイプ、規模、および特定の製造環境によって異なる場合があります。当社では、②コンベヤベルト③スクラップボックスをメインで使用しています。加工工場の要件や安全規制に基づいて、最適なスクラップ排出方法を選択します。

カムを使用する場合は、規格部品の購入もあります。自社で作製もあります。

カムを使用する場合は、自社で作製できます。

はい。カム機構を使用しての生産も可能です。

絞り加工では、過去に最大14工程の実績があります。

絞り用部品のみの部品作製は可能です。別途ご相談ください。

当社では、C&Gシステムズ EXCESS-HYBRIDⅡ等のCADを利用し2次元で設計しています。 金型が複雑になる場合は3次元で設計する事もあります。

当社では、金型の表面処理・面粗さの精度を向上し対策としてしています。

絞り加工における板減対策として、以下の対策を検討することがあります。

・適切な金型の設計: ダイヤパンチなどの工具形状や接触面の摩擦係数を最適化する。

・加工条件の最適化: 圧力、速度、温度などの加工条件を最適化する。

これらの対策を組み合わせて実施することで、絞り加工における板減の影響を最小限に抑えることができます。 ただし、具体的な対策は製品や加工環境によって異なるため、個別の評価が必要です。

当社が使用しているのは、東京精密製です。

絞り製品のシミュレーション解析だけでも可能です。別途ご相談ください。

当社では、ASTOM ASU/P-formを利用しています。

絞り製品でもシミュレーション解析することは可能です。別途ご相談ください。

絞り成形時には、絞り対策のためにビード(Bead)と呼ばれる特殊な形状や構造の部品が使用されることがあります。絞り対策のビードは、絞り成形プロセスの最適化や製品品質の向上に重要な役割を果たすことがあります。ビードの形状や配置は、製品のデザインや材料の特性に合わせることが一般的です。当社では、製品に合わせて使用可能です。

当社では、角絞り成形の実績があります。

プレス絞り加工の型では、主に表面硬化処理やコーティングを使用します。これにより型の耐摩耗性と寿命が向上し、精度の維持が可能となります。また、摩擦や腐食からも保護されます。

可能です。当社では、加工中に油を使用する量産品もあります。

当社の保有設備には、ダイクッション付のトランスファープレスやタンデムプレスがございます。

製作可能です。材料の調達に関しては、当社で入手困難な場合は、お客様にてZAM材の入手をお願いしております。

厚さ6mmのギヤ製造もお任せください。試作性評価から量産検討まで一貫対応いたします。

材質、厚み、公差などが重要な項目となります。別途ご相談ください。

0~100mmにて製品をリフトさせることが可能です。

当社ならではのノウハウが詰まったプレス機間の搬送技術で、ライン内で製品の反転を実現しております。これにより工程削減やリードタイムで貢献いたします。

設備の仕様によりますが、ラインペーサー仕様に単発金型を改造することも可能です。金型図面も合わせてご相談ください。

当社の現状では、最大10工程まで対応可能です。もちろん工程数が多ければ多いほどよいというものではありませんので、製品形状や精度に合わせて最適な工程設計をいたします。

当社では、7ラインのラインペーサーがあります。

可能です。ただし3Dデータがある方がより正確に迅速にお見積りすることが可能です。

3Dデータは、igesで依頼しております。 他のファイル形式でも対応可能です。

日本国内の他に、現在はタイ、ベトナムに拠点がございます。そのうち、タイ(THAI IKEDA MFG.CO.,LTD.)については、日本と同様な設備を保有しておりプレス加工から溶接・塗装まで行っています。

設備によりますが、最大重量4kgまでのブランクに対応可能です。

設備によりますが、当社では荷重計を設置しているプレス機の方が多い現状です。

クランプ方法については、設備によりますが、当社では自動と手動のどちらでもクランプを行っています。製品の形状やサイズに合わせて最適なクランプ方法を選定しております。

お客様の製品の成形設計に合わせて設定しています。

設備によりますが、目安として最大高さ80mmまでの製品までプレス加工に対応可能です。

最大で8.0mmの板厚のブランクまで加工実績があります。

最小で0.5mmの板厚のブランクまで加工実績があります。

設備によりますが、幅700mmまでのブランクに対応可能です。

最小でΦ48mmのサイズのブランクまで加工実績があります。

問題ございません。当社では3Dスキャン測定にも対応しておりますので、現物の図面化もお任せください。

熱処理やメッキ等の表面処理については自社では行っていませんが、信頼と実績のある協力企業様と連携して対応いたします。

板鍛造と通常の鍛造の主な違いは、使用される原材料と部品の形状です。通常の鍛造では、金属の塊や棒状の材料が熱され、ハンマーやプレスを使用して形状を加工します。これに対して、板鍛造では平らな金属板が使用され、その板を熱して所望の形状に鍛造されます。つまり、板鍛造は平らな板材を加工し、複雑な形状の部品を生産する特殊な鍛造プロセスであり、通常の鍛造と比べて幾何学的に複雑な部品を作成するのに適しています。

寸法変更や形状変更が必要になる場合がございますが、切削加工の精度を維持したままプレスに置き換えることも可能です。

過去に実際にお客様にご提案し採用された事例をまとめておりますので、ぜひご覧ください。

>>技術提案事例はこちら

最低発注数量は特に設けておりませんが、数量が多い方がコストダウンメリットを出しやすくなります。

お気軽にお問い合わせください。

>>お問合せフォームはこちら

製品の品質要求によりますが、全検と抜き取り検査のどちらも実施しています。

通常はφ1.0を使用していますが、φ0.5のプローブでの測定も可能です。

打ち合わせをしながら量産性評価をしていきますので、別途ご相談ください。

溶接ロボットは計17台保有しております。

・プロジェクション溶接

・スポット溶接

・NUT溶接(ナット溶接)

・CO2溶接(CS溶接)

に対応しております。

キーエンスの3Dスキャナ型三次元測定機や東京精密のCNC三次元座標測定器をはじめ、計6台保有しており、内1台は非接触機搭載です。

詳細はこちらをご覧ください。

>>設備紹介