本事例は、特殊形状部品のコストの課題をプレス加工への工法転換で解決した事例です。

ご依頼いただいたのは、自動車業界のお客様で、ロット数が1万個ほどの(LEVER PARKING)でした。

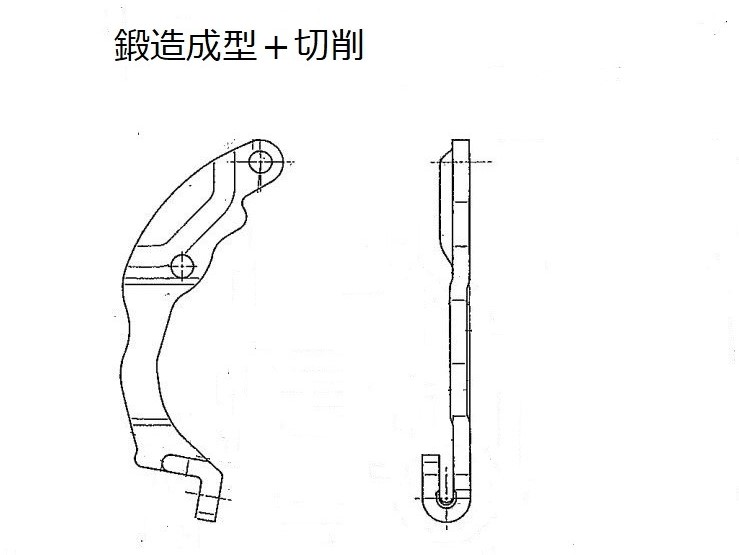

当社へのご依頼前は、鍛造成型+切削でLEVER PARKINGを製造されていました。

しかし、切削加工ではプレス加工よりも加工賃が高くなってしまうため、コストが高くなっておりお困りでした。

またプレス加工と比較して切削加工はリードタイムが長くなり、特に製品形状が特殊であったため、

切削加工を含めて非効率的な生産体制となってしまっていました。

製品形状が特殊なので、切削加工は特に時間がかかり、後工程の日程管理を含めて、管理の作業も大変な状態でした。

そこでコスト削減のため、池田製作所にご相談をいただきました。