プレス加工の際に必要となる「金型」について、皆様はどのくらいご存知でしょうか。当社の強みである板鍛造を実現するためには、金型がとても重要となります。

このページではそんな金型について、金型の種類や設計のポイントなど掘り下げてご説明させていただきます。

<目次>

プレス加工とは、材料を専用の加工機でプレスすることで、製品を成型する加工方法です。

プレス加工をするには、専用の加工機だけでは生産ができず、事前に対になったプレス金型を用意する必要があります。上下に分かれた型の間に材料をセットし、プレスすることで製品を成型します。プレス加工には、金型の設計・製作の初期費用がかかってしまいますが、量産ラインの立ち上げにより月間数千~数十万の量産が可能になる点、非常に高い生産効率で小物・薄物でも量産できる点、切削加工と異なり材料歩留まりが高い点など多くのメリットがあります。

そんなプレス加工において金型は非常に重要な役割を果たします。金型には製品を作るために重要な機能が多数備わっております。製品を成型する機能はもちろんですが、プレス機へ取り付けるための機能や材料の位置決めをする機能、対の型の位置設定を行う機能などもございます。これらは、金型を構成する部品によってなりたっているため、いずれかの機能が欠けてしまってはプレス加工を実施することはできません。プレス加工にとって金型はなくてはならない存在なのです。

板鍛造は「板金加工」と「冷間鍛造」を組み合わせた技術と説明させていただきましたが、それぞれの技術との違いについて詳しく説明させていただきます。

【単発型】

人の手によって材料がプレス機から押し出されるプレス加工を「単発プレス」と言います。

単発プレスは一つの金型に対して、一つのプレス加工のみを実施します。この単発プレスに用いられる金型を「単発型」といい、最もシンプルな金型となります。金型の製作費や製品のコストが安価である点が特徴となります。そのため小ロット品や、サイズの大きな製品の加工に適しています。

しかし、人の手によって材料のセットから加工後の取外し、加工機の始動まで行うため、連続加工や自動化を行いづらい難点があります。単発型を複数並べて自動化を行った生産方式を「タンデム加工」と言います。

【順送型】

複数の工程を一度に行うプレス加工を「順送プレス」と言います。

順送プレスは連続で各工程の加工を行うため、一つの金型に対して、複数のプレス加工を実施します。この順送プレスに用いられる金型を「順送型」と言います。(別名:プログレ型)複数のプレス加工における工程の凹凸がひとつの型の中に作られており、ロール状の長いコイル材をプレス機にセットしてゆっくりと順送りすることで加工を行います。

ロール状のコイル材を用いて加工をするため生産効率が高く大量の生産に適しています。また機械による作業であるため、品質も安定している点も特徴となります。しかしながら、単発型に比べると金型の構造が複雑になるため、製作が難しく製作費用が高くなってしまう点が難点となります。

【トランスファー型】

単発型が順番に並び、そこを被加工品が通ることで複数の加工工程を自動で行える加工法を「トランスファープレス」と言います。

プレスの1サイクルが終わると、加工品はフィンガーでグリップされ次の工程へと進みます。このために搬送機構が備わっている点が特徴です。TRFやトランスファーと呼ばれることもございます。トランスファープレスは順送プレスに比べると生産性は劣りますが、同じく大量生産に向いた加工方法です。搬送機構があるため、歩留まりが良い点も特徴です。材料は順送プレスと同様にロール状の長いコイル材を用いることが多いです。

順送プレスと同様に型の構造が複雑となるため、製作が難しく製作費用も高くなります。加えて搬送機構の設計や製作も難しく、コストがかかる点も注意が必要です。

パンチ:材料を押し付けるためのもの。別名:ポンチ、雄型。

ダイ:パンチを受けるためのもの。別名:雌型。

ダイセット:金型をプレス機械に固定するもの。ガイドポストにより上下のダイセットが連結、パンチやダイなどの部品も保持。他の部品の交換のしやすさもポイント。

ガイドポスト:上下のダイセットの芯合わせをするためのもの。ガイドポストにより上下の型の嵌合が正確になる。

パンチプレート:パンチの位置関係と垂直を保持するためのもの。

ストリッパプレート:材料を押さえつけ、変形やズレを防止するもの。パンチの先端が破損しないためのガイドの役割もあり。

バッキングプレート:プレス加工時にパンチがダイセットにめり込むことを防止するためのもの。別名:バックアッププレート、バックプレート。強度が必要であるため熱処理を施されることが多い。

ダイプレート:プレス加工時のダイの破損を防ぐためのもの。ダイプレートはダイと一体化されているものや、入れ子式になっているものがある。

板金加工と冷間鍛造加工のメリットを組み合わせた板鍛造では、金型が非常に重要となります。

板金加工であれば比較的低い成型圧力で簡単に成型することが可能です。しかし、板鍛造には冷間鍛造加工が組み合わさっているため、板金加工の要素を加味しながらも、冷間鍛造加工の金型として設計する必要があります。

冷間鍛造は常温で鍛造を行うので、高い鍛造圧力が必要です。素材に圧縮荷重を加えることで材料の塑性流動を促し成型するため、この圧縮荷重に耐える非常に強度の高い金型構造が必要となります。プレス加工時はワークが膨らみ外へ広がろうとする力が発生するため、金型が割れてしまう可能性があります。ダイスにあらかじめ圧縮応力を加えた構造で金型設計を行う必要があるため、小さな製品でも比較的大きな金型になる事もあります。

また、目的の形状を得る為に何度も鍛造を繰り返す必要があるため、目的の形状を得るまでにワークをどのような途中形状にするべきか、高度な技術と経験が必要となります。

このように板鍛造の金型設計には非常に多くのクリアすべき課題が存在しているのです。

多くの課題が存在する板鍛造用のプレス金型ですが、設計・製作のポイントをいくつかに分けてご説明させていただきます。

・成型性の検証

板鍛造を行いたい製品がある場合、開発段階で成型性の検証が必要となります。造形実現に向けた形状や工法についても検討する必要があります。

・ご提案

工程設計の最適化をはかり、金型の改善点や改善箇所の程度と見込みをつけてお客様に提案する必要があります。

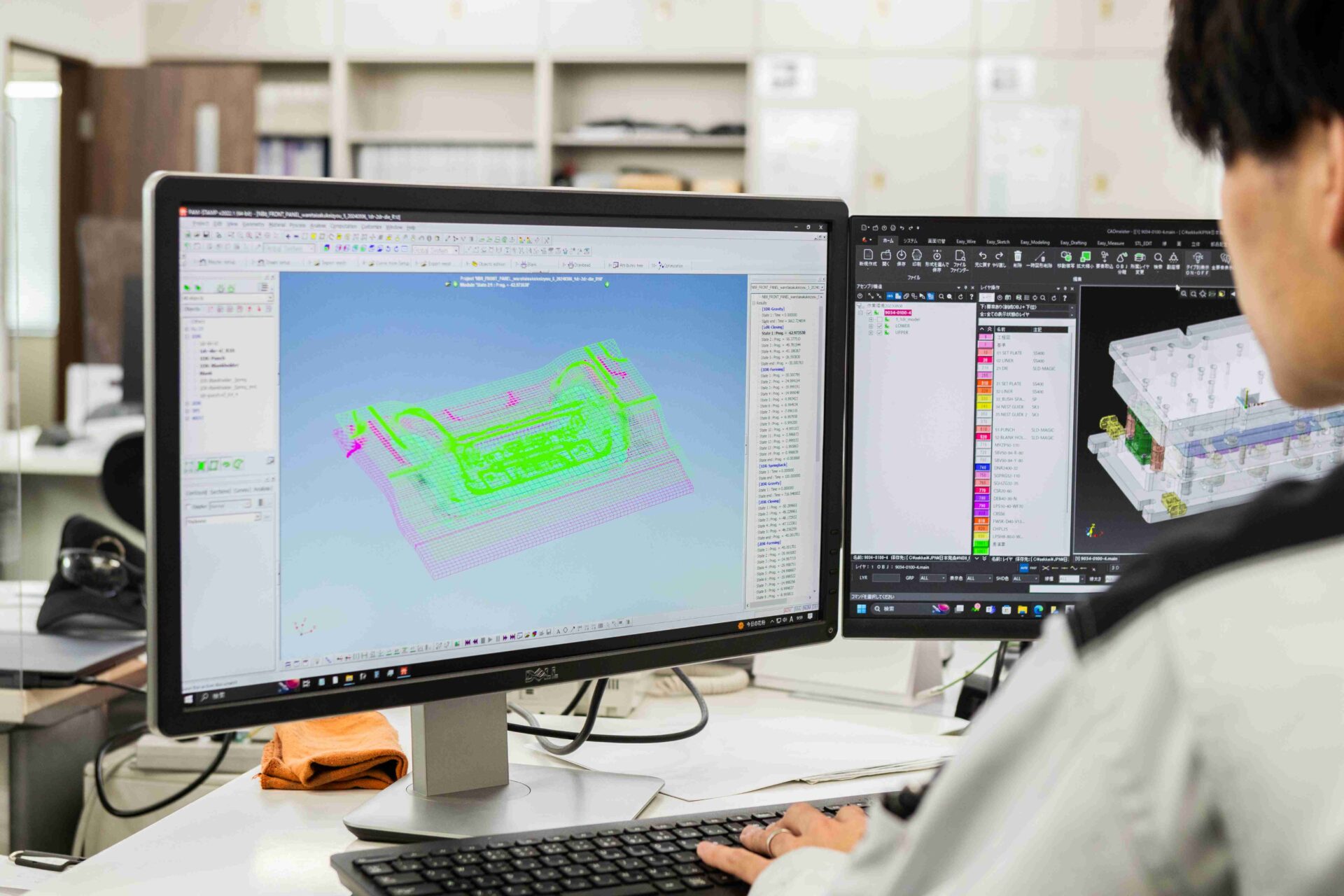

・設計CAD/CAM

製品に合わせて2Dや3Dを使い分けて金型を設計する必要があります。

・製品模型による事前確認

三次元の成型を行うため、製品によっては事前に3Dプリンターで模型を製作し形状等の確認をしながら金型・搬送装置・溶接治具の設計や製作を行う必要があります。

・金型製作

強度・精度ともに非常に高いレベルを要求されるため、ワイヤーカット機やマシニングセンタなどで製造する必要があります。

・輸送機製作

金型の設計のみならず、量産を視野に入れて搬送機との調整を行う必要があります。制御プログラムや電気回路をしっかりと設計し、金型との調整を行いながら同時進行で完成度の高い生産ラインを構築することが求められます。

・溶接治具製作

溶接加工などが必要である場合、金型設計時に溶接による熱変形量をフィードバックすることで、金型の狙い寸法が明確になります。

このように非常にな技術・ノウハウ・設備が求められる板鍛造ですが、当社であればそれら全てに対応し、最適な板鍛造を実施することが可能です。実際の加工事例をご紹介させていただきます。

今後、ますます要望が厳しくなる金属加工業界において板鍛造の需要拡大は必至です。高い解析力・設計力・製造力を有し、様々な要求に応えることのできる池田製作所であれば、最適な板鍛造の実現が可です。

板鍛造なら池田製作所にお任せください!