プレス加工のプロフェッショナルである板鍛造・プレス加工技術 .comが、プレス加工のメリット・デメリットから、加工方法・金型によるプレス加工の分類、プレス加工品事例まで基礎からご説明いたします。

<目次>

プレス加工(英:Press Working)とは、鍛造や製缶板金と同じ塑性加工の一つです。

プレス加工の特徴は3つあります。

1つ目は、金型製作と量産ライン立上げにより月間数千~数十万の量産が可能という点です。

初期費用として金型製作代・製作期間がかかるものの、非常に高い生産効率で小物・薄物でも量産することができます。

2つ目は、切削加工と異なり材料歩留まりが高い点です。塑性加工全般に言えることですが、機械加工のように切り粉(スクラップ)が出るわけではないので、材料代を抑えることができます。

3つ目は、形状自由度が低いという点です。

金型を利用した塑性加工という特性上、材質や寸法、公差によっては希望の形状を実現できない可能性があります。

プレス加工は加工方法により分類することができ、

①せん断加工

②曲げ加工

③絞り加工

という3つが主に代表的です。

さらに、プレスラインでも分類することができます。

1つ目は、多品種少量の部品に関して作業者が手作業で被加工材をセットし、一工程ずつプレスしていく「単発プレス」。

2つ目は、コイル状の被加工材をセットし、複数のプレス工程を順送りで行う「プログレッシブプレス」で、最も生産性が高いラインになります。

3つ目は、単発プレスと順送プレスの長所を取り入れて自動での連続加工を可能にした「トランスファープレス」です。

プレス加工は、短時間で多くの材料を加工できることが特徴です。金型を打ち付けて加工を行うため、金型に合わせて精度が均一な製品を大量生産することが可能です。プレス加工は、加工方法の種類による違いはあるものの、熟練の技術を必要としないため、初心者が作業を行っても同じ製品を作ることができます。また、プレス加工は、プレス機の決まった位置に合わせて、材料をセットすることで加工できるため、自動化しやすい加工方法でもあります。

プレス加工は初期費用として、金型の製作費用がかかるため、少量生産には向きませんが、大量生産ではコストメリットが出せる加工方法です。

精度の面では、切削加工には劣るものの、高精度な金型を使用することで、高精度な部品の加工も可能です。

金属の細い筋状の組織が切れない加工方法のため、軽量で強度が強いというメリットもあります。金属にはファイバーフローという細い筋状の組織が存在します。切削加工は、金属を削り出す工法であるため、ファイバーフローは保存されません。一方、プレス加工では、ファイバーフローが保存されたまま加工が行われるので、強度が高い部品の加工が可能です。

プレス加工は、加工技術によっては、三次元の複雑な形状への加工も可能です。プレス加工品は継ぎ目のないため、溶接やカシメで組み合わせていた部品をプレス加工による一体加工化などの工法転換により、強度に優れた部品の製作が可能です。

プレス加工は製品の形状ごとに金型を製作する必要があり、金型の製作には費用と時間がかかります。そのため、生産数が少ない製品の場合、1個あたりの金型の償却費用が高くなります。また、プレス加工による製品の精度は金型の精度に大きく関わるため、金型の製作には技術が必要であり、精度が高い金型を製作するためには高価な機械が不可欠です。

そのため、プレス加工は、金型製作費用をペイできるような大量生産品に向いている加工方法だと言えます。

せん断加工は、被加工材からある形状を完全に分離させる加工法です。被加工材を1本の線で切り離す「切断」のほかに、「外形抜き」と「穴抜き」と呼ばれる、被加工材に穴をあける加工法があります。金型の下部のダイを通過した外側が製品になる場合は「外形抜き」、ダイの上に残った部分が製品になる場合は「穴抜き」と呼ばれます。その他、「切欠き」は被加工材の一部だけを切り取る加工方法で、「トリミング」は加工後の縁の部分の形状が不規則な場合に、抜き直して正しい形状に整える加工方法もございます。

絞り加工は、板状の被加工材をパンチやダイの形状に沿って、継ぎ目のない容器状にする加工方法です。成形する形状のダイの上に被加工材をセットし、パンチを上から押しあてて加工を行います。その際、シワの発生を抑えるために、ブランクホルダーで被加工材を押さえて加工を行います。

曲げ加工はパンチとダイの形状に合わせ、被加工材を曲げる加工です。曲げ加工には、ボトミング、コイニング、R曲げ、段曲げなど様々な種類がございます。

曲げ加工では、加工後に被加工材から荷重が取り除かれる際、曲げた部分の角度が開いてしまうスプリングバックという減少が発生します。そのため、曲げ加工を行う際は、スプリングバックを考慮した加工を行う必要がございます。

冷間鍛造とは、材料に熱を加えることなく、常温環境(もしくは常温に近い環境)下での鍛造加工のことを言います。鍛造加工とは、金型などを用いて、材料に圧力を加え、金属の塑性を活かし変形させることで目的形状に成形する加工方法です。

鍛造加工による製品は、切削加工によるものと比較して、ファイバーフローとよばれる「鍛流線」が保存されるため、強度が高いという特長があります。

また、鍛造加工には、材料に熱を加えて加工を行う熱間鍛造もありますが、冷間鍛造は熱間鍛造に比べ、精度の高い生産が可能です。しかし、常温の金属は硬く、成形には大きな圧力が必要となるため、大きな製品には向かないという側面もあります。

そのため、冷間鍛造は小さい部品の大量生産に向く加工方法と言えます。

単発プレス加工とは、一つの金型で単一の工程のプレス加工を行う単発金型を用いた加工のことを言います。

単発金型を順送金型(一つの金型で複数工程のプレス加工可能)を比較した際の特長は以下になります。

・製造コストが低い

・サイズの大きな製品のプレス加工が可能

単発金型は順送金型に比べ製造コストを低く抑えることが可能なため、試作や少量生産に用いられることが多いです。

また、単発プレス加工は、順送プレス加工では対応しきれない大きなサイズのプレス加工も可能です。

大きいサイズで複数工程を必要とする製品の大量生産を行なおうとすると、単発プレス機を複数用いて対応することになります。

順送加工とは、順送金型を用いてプレス加工を行う加工方法です。

順送金型とは、単一の金型に複数工程が均一ピッチで配置されているものを言います。

材料をピッチ分順送りしていくことで、複数工程のプレス加工を無人で行うことが可能となります。

そのため、大量生産品に順送加工が用いられることが多いです。

また、順送加工に用いられる金型は、単発金型に比べ高価ですが、単発型は単一工程の加工しか行えない一方で順送型は複数工程の加工が行えるので、多くの工程を必要とする場合には順送型を用いることが多いです。

しかし、順送加工は、材料がつながったまま各工程の加工が行われるので、バリが発生しやすいです。そのため、品質の高い製品を生産するためには、バリを抑制する工夫が必要となります。

トランスファープレスとは、プレス加工の中では順送プレスに次いで生産性が高いプレスラインです。略称として、TRFと呼ぶこともあります。

順送プレスに比べ製品形状の自由度が高く、深絞りのプレス加工にも向いています。複数の工程を繋げて加工する点は順送プレス加工と同様ですが、各工程は単工程で、プレスの1サイクルが終わると全工程の製品をグリップして一つ後の工程へ自動で移動させます。このため、各工程ごとに製品を送るための専用の搬送機構が搭載されています。製品送り用のフィンガーがついており、これが全工程の製品を同時につかんで、次の工程へ製品を移します。

トランスファープレス用金型を設計する際は、金型を一定ピッチで配置し、かつ金型のダイハイトを統一しなければいけないため注意が必要です。また、前後の荷重バランスを上手く取りながら加工する必要があり、金型設計・製作には高い技術力が求められます。

タンデムプレスとは、プレス機1台に1つの金型をセットし、そのプレス機を複数台並べた製造ラインのことで、広く使用されているプレスラインです。 単にタンデム、略称としてTDMと呼ばれることもあります。それぞれのプレス間には成型途中のシート材の取り出し及び投入をする搬送装置があり(手作業でやる場合もあります)、成型と搬送を流れ作業的に行います。 搬送装置としては、汎用ロボットや専用のプレス間搬送装置、ガントリーローダー等が利用されています。

タンデムプレスは、順送プレスやトランスファープレスが適用できないような少量多品種や大物の加工で活躍します。自動化ラインではあるものの、実質的には単工程加工を並べただけで型や設備にトランスファー機構を持たないことから、加工工程の少ない単純形状や小ロット生産に向いています。トランスファープレスほどの生産性はありませんが、型や配置を変えるといったフレキシブルな調整が可能です。

ロボットプレスラインは、各工程で独立した複数のプレス機間をロボットが搬送し、ライン加工を行うことを言います。 ラインペーサープレスはいわゆる単発型プレス機を並べたものになります。 単発金型は、順送金型と比較して、製造コストが低く、順送金型では対応できない大きなサイズでも加工可能な一方で、複数工程が必要な場合は人手が必要です。 しかし、ラインペーサーは、ロボットが単発型プレス機間の搬送を行うため人手が必要ありません。 そのため、大きなサイズの製品を加工する必要がある場合には、ラインペーサープレスによって、低コストで生産性高く加工を行うことが可能になります。

自動車は「プレス加工技術」のかたまりです。

プレス加工製品の約80%が自動車部品で、ボディやパネル、ドア、ボンネットなど自動車のあらゆる箇所で、プレス加工品が活用されています。

自動車1台につきおよそ1000点以上のプレス部品が使われており、素材には「鋼板」や「高張力鋼板」などが使用されます。

家電や住宅などの「身のまわり」の生活必需品にも、プレス加工が使われています。

プラスチックとくらべ強度と耐熱性が高いため、多くのプレス部品が活用されています。

宇宙ロケットなどの外装にも、プレス加工が使われています。

車両先端の曲面加工には、高度なプレス加工技術がもとめられ、素材には軽量で強度の高い「チタン合金」などが使用されます。

実際の製品事例をご紹介させていただきます。

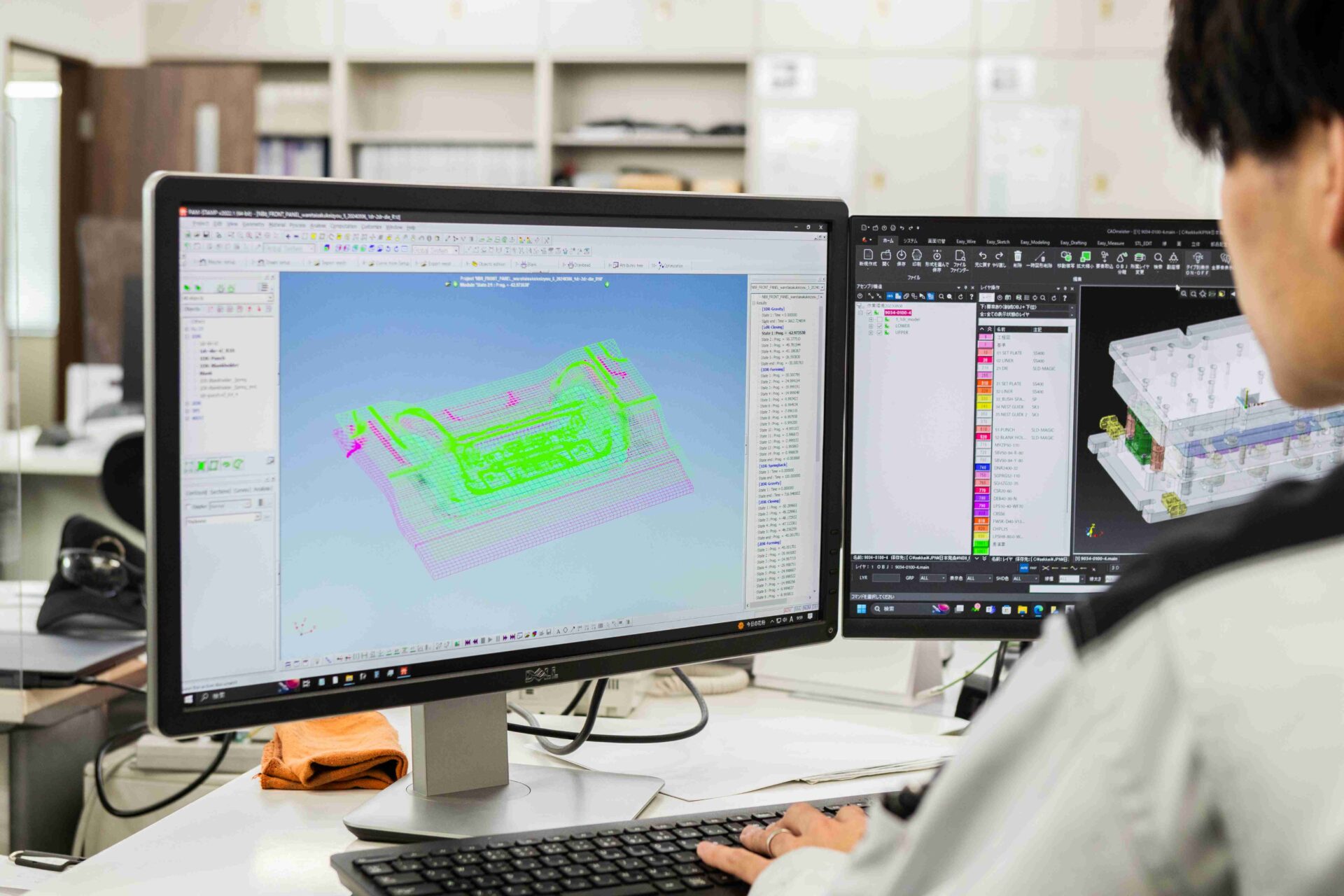

「板鍛造・プレス加工技術 .com」を運営する株式会社池田製作所は、金型設計から各種プレス加工、

カシメ、溶接、カチオン電着塗装、高精度検査まで、すべて社内で一貫製造する創業75年の板鍛造・

プレス加工のプロフェッショナルです。

100台以上のプレス加工機に裏打ちされた設備力を背景に、板鍛造・プレス加工の試作から10万個/月

の量産までをワンストップで対応いたします。また、長年培ってきた加工ノウハウと実績にもとづく

図面段階からの設計提案も得意としており、品質向上やリードタイム短縮、コストダウンに関する各

種VA/VE提案を積極的に行っております。

板鍛造やプレス加工のことなら、当社にお任せください。