本事例は、自動車部品の厚板量産製品の精度、品質向上に関する事例です。タンデムからラインペーサーでの生産 今回は自動車業界のお客様のご依頼でした。ご依頼いただいた部品はブラケットベースで、ロット数が5千個ほどでした。 当社へのご依頼前は、タンデムラインにて製造をされていました。

従来工法では、厚板(7mm)での生産実績がなく、客先要求事項の平面度も精度が出せず、お困りでした。

また、成形時に材料の割れなどのトラブルが発生しており、非効率な現状でした。

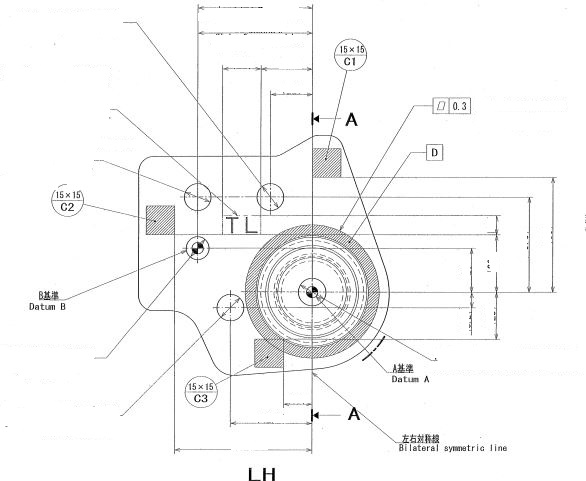

平面度は0.3を要求されていましたが、厚板特有の反りが発生しており、製品使用時に影響ある部位の為、材料コストや製造ラインにも問題が発生リスクがありました。

そこで、早急な対策を要するため、平面度改善・割れ対策の検討をふまえて、池田製作所にご相談いただきました。