本事例は、エンジンマウントのラインペーサーによる加工におけるトラブル回避に関する事例です。

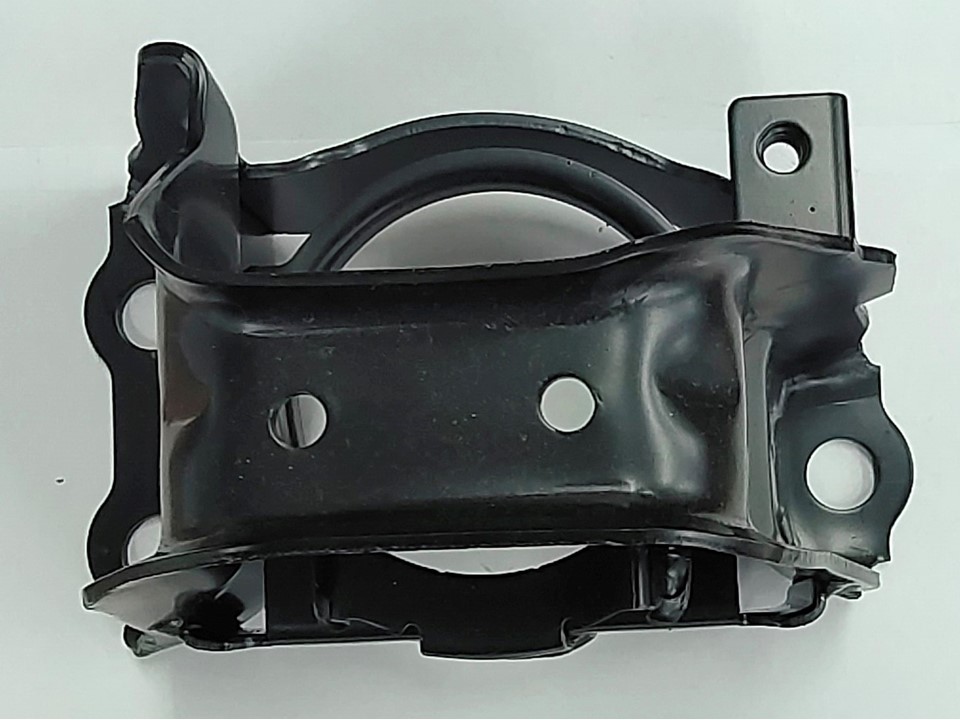

ご依頼いただいたエンジンマウントは、ロット数が5万個ほどでラインペーサーによるプレス加工と溶接によるASSYでの量産製品でした。

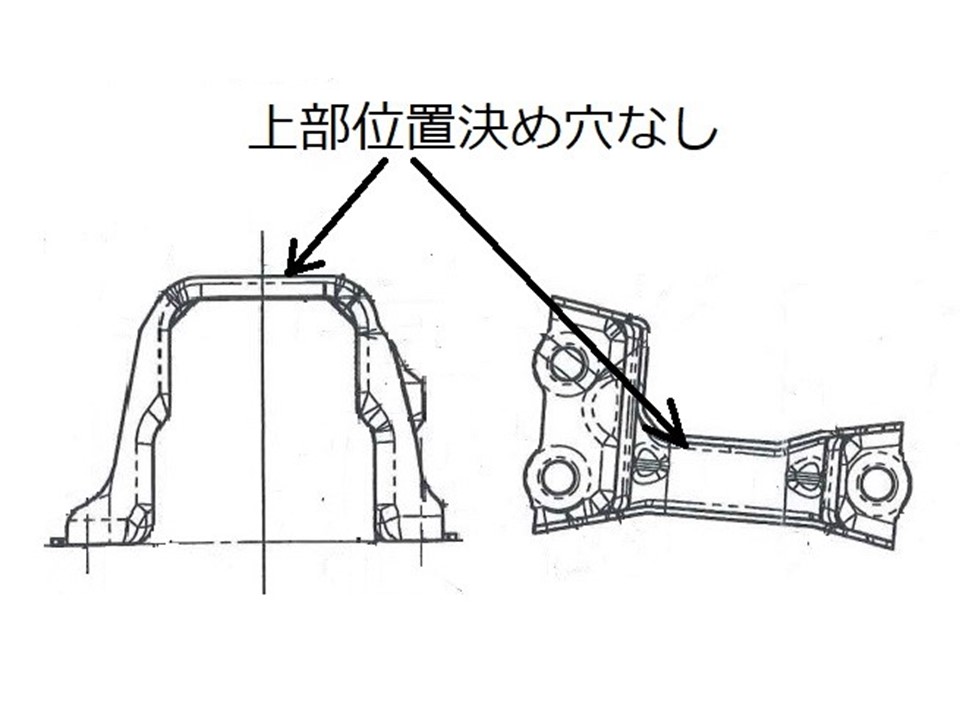

ただし、製品形状が複雑であったため、搬送段階での工夫が必要でしたがラインペーサーでの生産では、製品を安定して搬送ができず、お困りでした。

ロット数が多いため、安定した加工が行えないと、寸法のばらつきなどにより、生産遅延などが発生してしまい、客先にご迷惑をかけてしまう懸念がありました。

そこで、ラインペーサーでの加工における搬送の問題点の解決を池田製作所までご依頼いただきました。