本事例は、ギアの製造に対するコストの課題を解決した事例です。

ご依頼いただいたのは、自動車業界のお客様で、ロット数が数万個ほどのギアを生産しておりました。

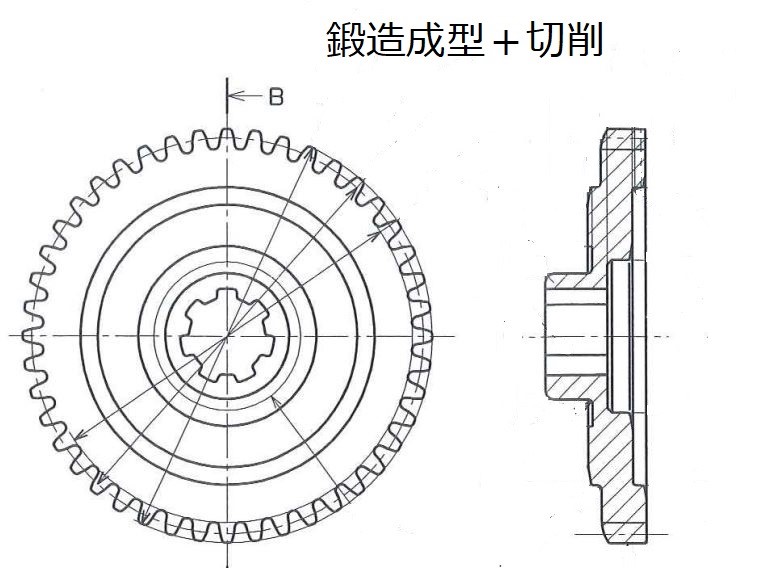

当社へのご依頼前は、鍛造成型+切削でギアを製造されていました。

ただし、切削加工はプレス加工よりも加工賃が高くなってしまうため、数量の多いこの製品では、特にコストが高くなっておりお困りでした。

またプレス加工と比較して切削加工はリードタイムが長くなりますので、非効率的な生産体制となってしまいます。

月産数量が多いので、コスト面のメリットは重要項目です。

現状の鍛造+切削加工による生産では、コスト削減については、難しい面もあり、プレス加工への工法転換を図るために、プレス加工を行う池田製作所にご相談いただきました。