本事例は、製品の試作から量産までのサイクルの短縮を実現した事例です。

ご依頼いただいたのは、自動車業界のお客様で、ロット数が1万個ほどの量産製品でした。

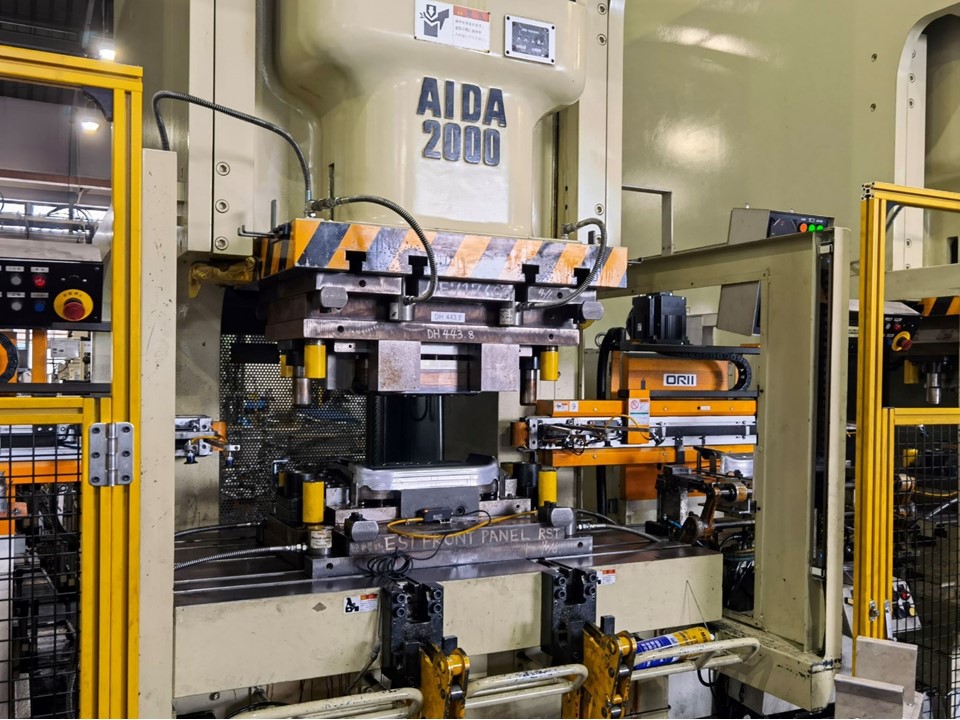

該当の製品は、ラインペーサーで生産を実施しておりました。

ラインペーサーによる量産では、トライプレスでのトライを行い、

その後、量産プレスでのチューニングを行い、製品評価を行う体制となっております。

加工の設定条件同じで、トライ時の出来映えが良くても、実際生産用ラインペーサーで寸法精度のバラつきがあり、

再度トライ調整の時間ロスがかかってしまっておりました。