工程削減でここまで変わる!次世代加工工法

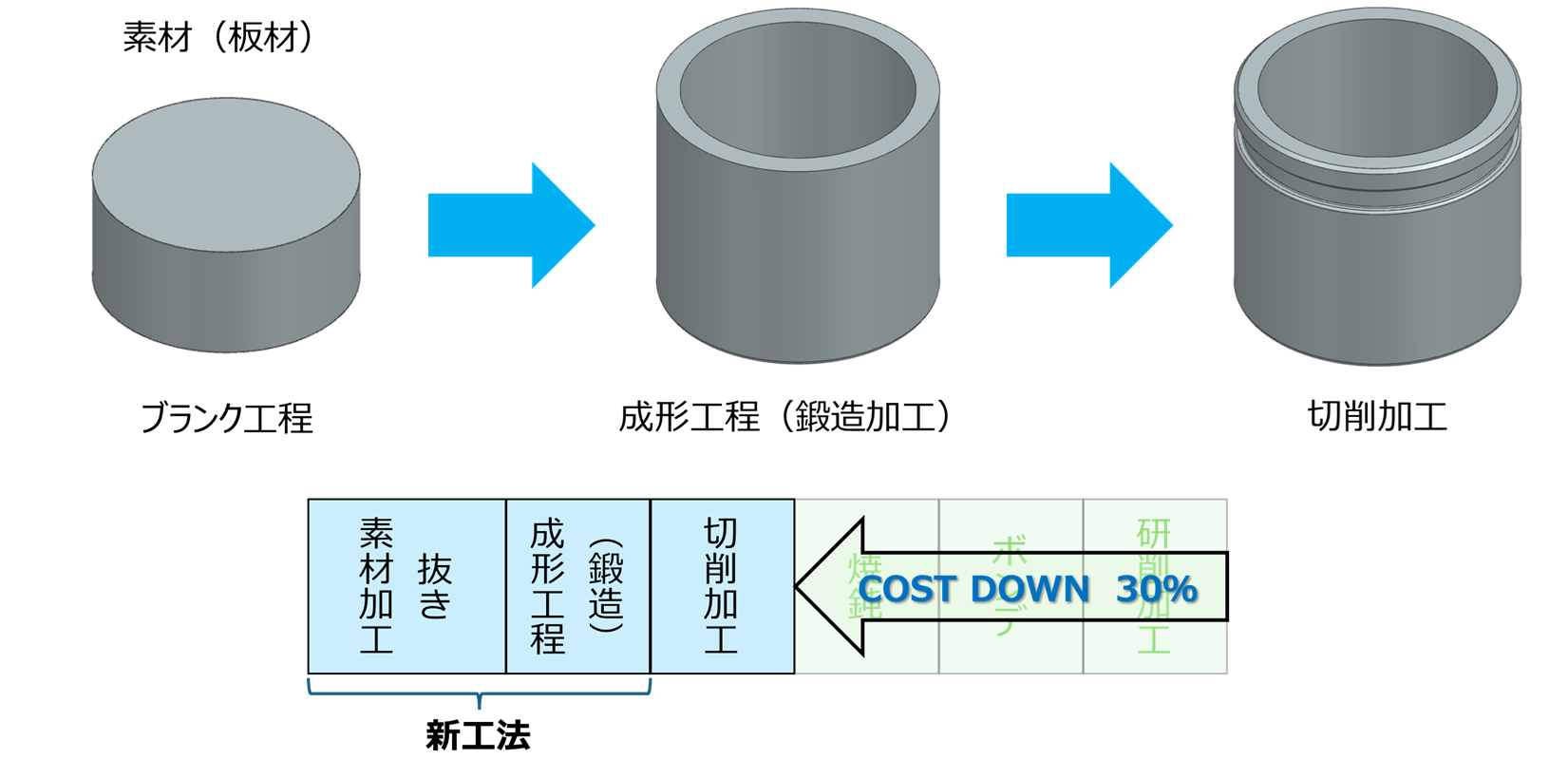

今回の新工法は、板材から必要素形材を加工する方式を採用しており、従来のブランク工程と同様にコイル材からの連続加工が可能です。

これにより、材料供給の自由度と生産性が大きく向上しました。

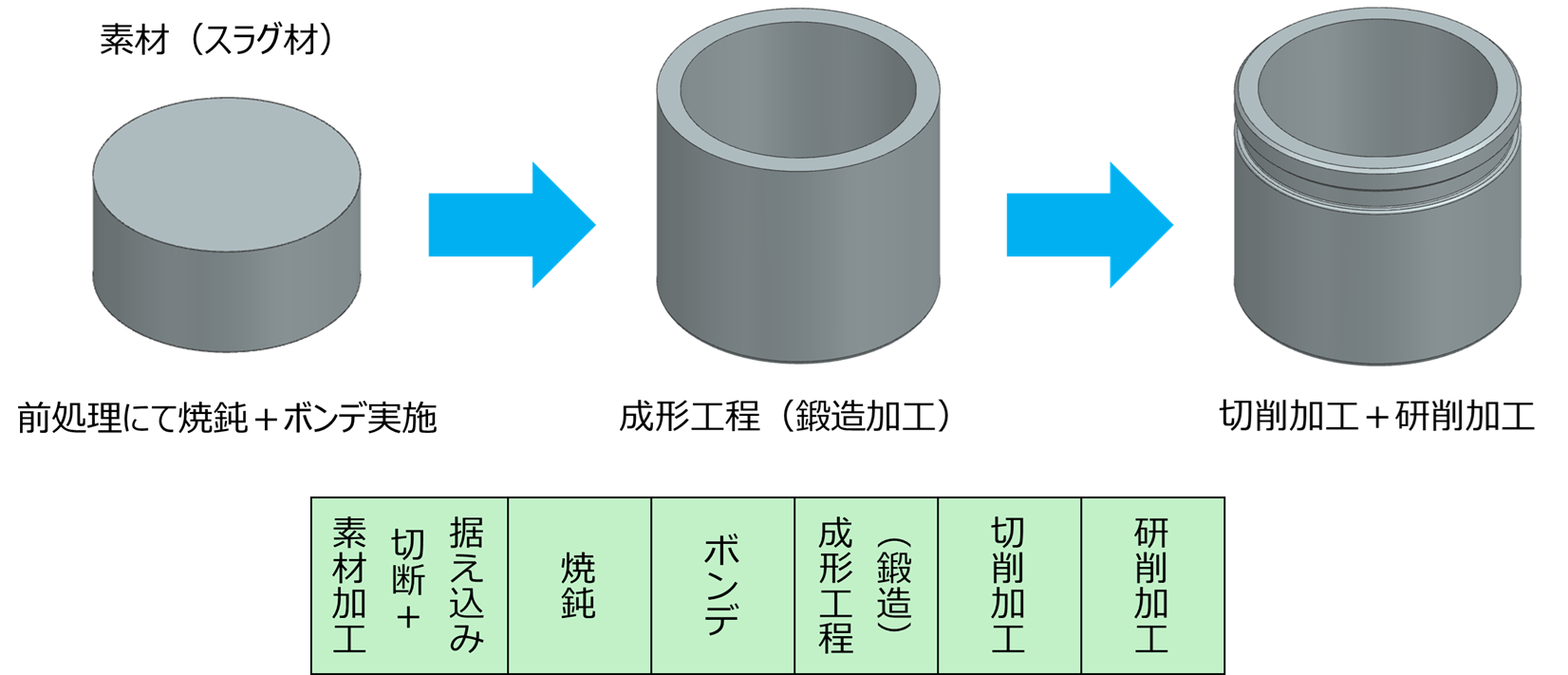

さらに、前処理工程を必要としないため、従来必須であった焼鈍+ボンデ処理工程を完全に省略。

工程短縮によるリードタイム削減に加え、環境負荷低減にも大きく貢献します。

精度面においても本工法は優位性を発揮します。

重要管理ポイントである外周部の面粗度は、Ra0.1以下の高品位表面を実現。

後工程の研削加工を不要とし、品質向上とコストダウンを同時に達成しました。

工程削減・環境改善・高精度化を一挙に実現する、次世代の加工工法です。