プレス加工におけるせん断加工は、曲げ加工や絞り加工の前工程としても重要な切断加工です。特に強度が求められる部品においては、板厚が5mm以上の厚板でプレス加工をする必要があります。しかし厚板を高精度に抜き加工するのは、様々な課題や制限があるため、非常にレベルが高いプレス加工とされています。

ここでは、厚板の抜き加工が難しい理由から、厚板精密抜き加工をするためのポイント、そして当サイトを運営する池田製作所ならではの厚板精密抜き加工の特徴、さらに当社で実際に加工した厚板精密抜き加工の事例まで、まとめてご紹介いたします。

プレス加工(英:Press Working)とは、鍛造や製缶板金と同じ塑性加工の一つです。プレス加工は加工方法により分類することができ、

という3つが主に代表的です。今回のコラムでは厚板精密抜き加工について解説するため、せん断加工に絞って解説いたします。

せん断加工は、被加工材からある形状を完全に分離させる加工法です。被加工材を1本の線で切り離す「切断」のほかに、「外形抜き」と「穴抜き」と呼ばれる、被加工材に穴をあける加工法があります。金型の下部のダイを通過した外側が製品になる場合は「外形抜き」、ダイの上に残った部分が製品になる場合は「穴抜き」と呼ばれます。その他、「切欠き」は被加工材の一部だけを切り取る加工方法で、「トリミング」は加工後の縁の部分の形状が不規則な場合に、抜き直して正しい形状に整える加工方法もございます。

>>プレス加工の種類とその特徴について解説!加工方法と金型、それぞれの種類についてご紹介!

自動車や建設機械、農業機械など、強度が必要で数量が一定数必要な製品は、プレス加工での生産ニーズがあります。そして強度が必要な部品では、板厚は5mm以上でご要望をいただくケースが多いと当社でも感じています。

一般的に、板厚が5mm以上の厚板をプレスで抜き加工するのは、技術レベルが高いとされています。その理由は主に下記の通りです。

特に板材がハイテン材の場合、厚板のプレス加工で最もポイントになるのはスプリングバックです。スプリングバックとは、鋼材を曲げた際に、外側は引っ張られる力が働き、内側は圧縮される力が働きますが、その際に元の形に戻ろうとする現象・力のことを指します。材料の板厚が厚くなればなるほど、曲げる角度が急なほど、スプリングバッグは強くなっていきます。そのため、ハイテン材の厚板ではプレス加工が困難となってきます。

また厚板の抜き加工をすると、上記のスプリングバックや横ブレの影響で、うろこ状のようになる二次せん断が発生しやすくなってしまいます。この二次せん断面は、製品精度を著しく損ねてしまうため、不良品となってしまうか、または修正するための加工が必要になってしまいます。

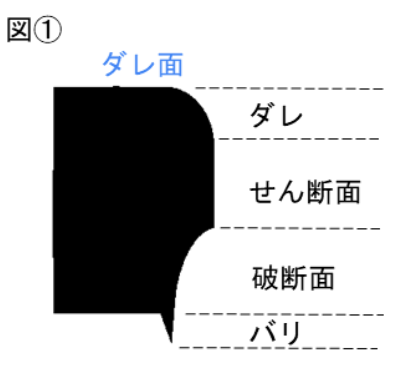

またせん断面だけでなく、破断面も厚板になるとどうしても粗くなってしまいます。このように厚板の抜き加工では、断面の精度をどのようにコントロールできるかがポイントと言えますが、その際に重要になるのが金型のクリアランスです。

しかしクリアランスについても、狭ければ狭いほど良いというものでもなく、また広ければいいというものでもありません。クリアランスが広すぎると、厚板の場合はダレ面の発生につながってしまい、平面度が低下してしまうなど、別の問題へと連鎖してしまいます。

このような理由から、厚板の抜き加工は困難とされており、多くのプレス加工メーカーが技術開発を行っている分野になっています。

板厚が5mm以上の厚板を高精度に精密プレスで抜き加工をするためには、下記のようなポイントを抑える必要があります。

先述の通り、厚板の抜き加工では、断面の精度をどのようにコントロールできるかがポイントと言えます。そのため、金型のクリアランスをどのようにするか、そしてクリアランスが最適化された金型を精度よく製造できるか、という2点が技術的に必要な要素となります。

しかし、金型の設計力や製造技術力が高くても、プレス機自体の精度が最も大きく影響するのが厚板の抜き加工です。プレス機の横ブレが発生してしまうと、クリアランス精度が高かったとしても、抜き加工の精度は低くなってしまいます。そのため、厚板精密抜き加工に適したプレス加工機を保有しているプレス加工メーカーに依頼する、という点も欠かせないポイントとして挙げられます。

当サイトを運営する池田製作所では、これまでに板厚が5mm以上の厚板の精密抜き加工を多数行ってきた実績がございます。そんな当社だからこそ可能な厚板精密抜き加工の特徴は下記の通りです。

当社が数多くの国内大手自動車メーカー様から選ばれる理由として、6000kNの加圧能力を誇る精密成形プレス機を保有している点が挙げられます。

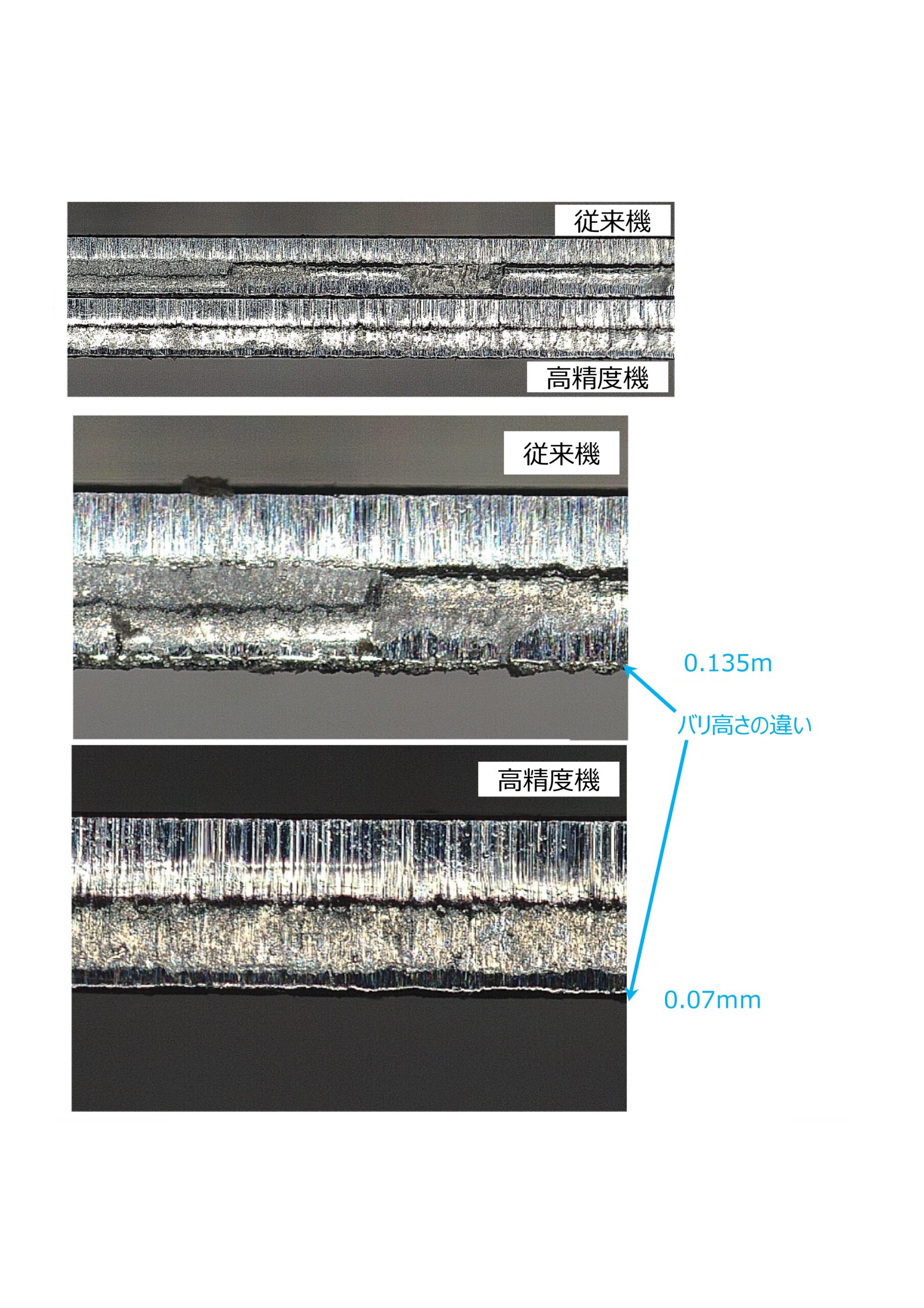

下記の写真は、t=0.78mmという非常に薄いステンレス鋼板をプレス加工した際の断面の様子です。ただし金型は、従来機を使用している際にメンテナンスが必要だと判断された金型を、高精度機でも同様の金型をセットして加工しています。

従来機ではメンテナンスが必要と判断されていたため、もちろん断面は粗くなっています。従来機では0.135mmの高さでバリが発生していました。しかし高精度機では0.07mmとなり、約50%ものバリ高さが低減しました。今回は薄板での加工結果ですが、厚板になればなるほどバリ高さの抑制結果は顕著になってきます。

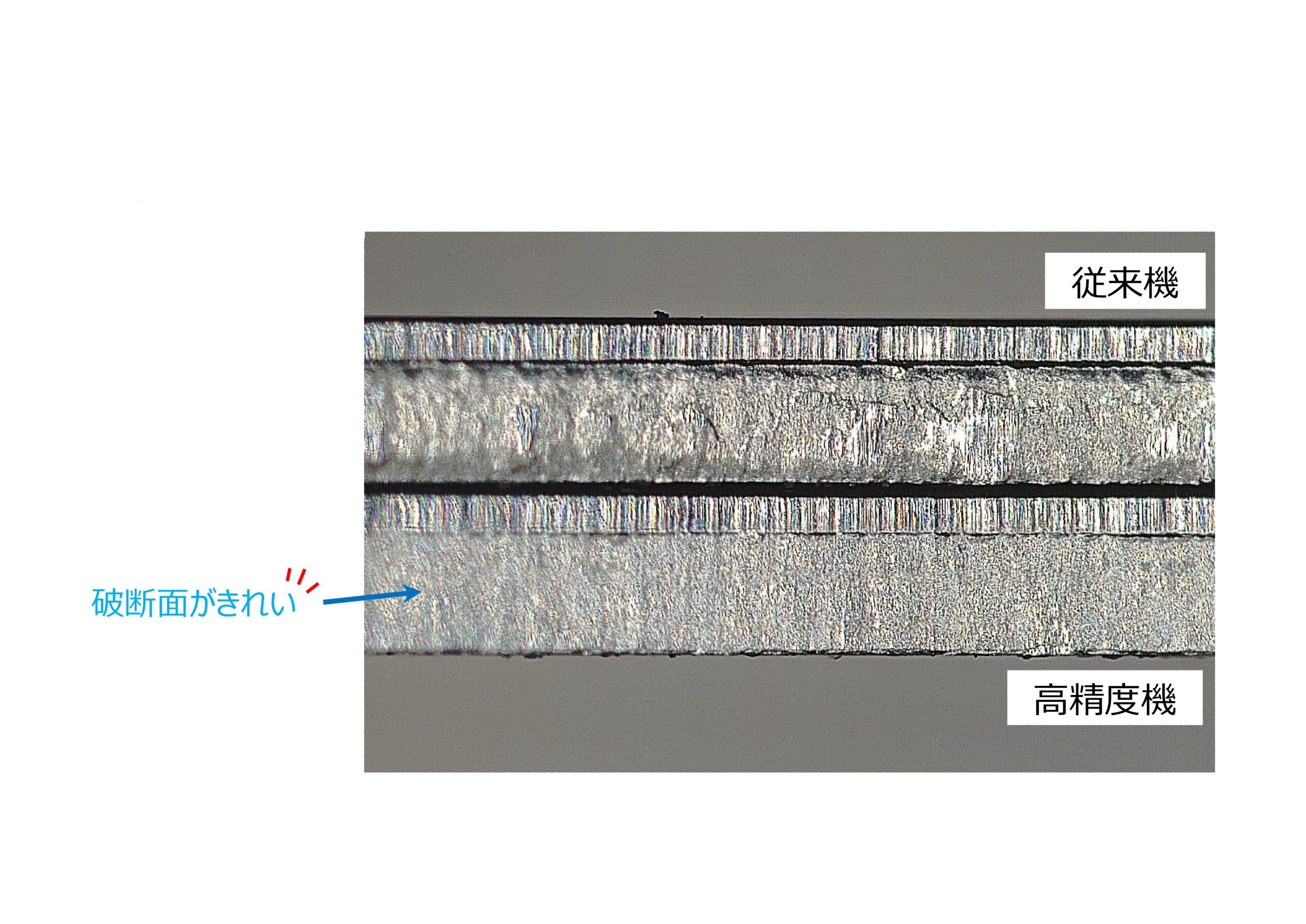

またバリ高さの他にも、従来機では二次せん断が発生していますが、高精度機では綺麗なせん断面になっています。下記は別の断面の写真ですが、綺麗な破断面が際立っていることがわかります。

当社保有の高精度機では、ギブクリアランスがほぼゼロの状態でプレス加工をすることができるため、二次せん断が起こらず、バリ高さも抑制しつつ、破断面が綺麗な精密せん断加工をすることができます。

そのため、もう寿命だとメンテナンスが必要という判断をされていた金型であっても、高精度プレス機であれば長期間にわたって金型を使用し続けることができます。これが金型の交換頻度の低減につながり、現場の生産性が向上し、お客様にもリードタイムを短縮して製品をお届けできるというメリットにつなげることができます。

またプレス機だけでなく、金型の設計力にも池田製作所ならではのポイントがあります。ギブクリアランスがほぼゼロのプレス機を使用するだけでなく、精密成形プレス機の特性を踏まえた上でクリアランス制御が最適化されたプレス金型の設計を行っています。厚板の抜き加工ではどうしてもダレ面が発生してしまいますが、その周辺に穴加工が必要な場合、穴周辺の平面度が悪くなる傾向が高くなります。そのため当社では、穴周辺の平面度を高くするために、金型のクリアランスを最適にするように設計しています。

このように金型でクリアランス制御をしても、金型の加工精度が悪ければ形にすることはできません。しかし池田製作所では、プレス金型の製造工程もすべて社内で完結させており、高精度な金型製造を行っています。ただ設計するだけでなく、その設計思想をそのまま形にすることができる技術力も、厚板精密抜き加工を実現するために必要な要素です。

そして忘れがちな要素が、工程設計力です。厚板の精密せん断加工ができたとしても、その後に曲げ加工や穴あけ加工が必要な製品の場合、どうしてもスプリングバックによってクラックが発生してしまいやすくなります。そこで当社では、クラックが起きやすい厚板製品の曲げ加工時は、破断面を外Rにしたり、破断面を綺麗にするR面やC面の面押工程を入れることで、厚板抜き加工後の工程でクラックが起きにくくするように様々な工夫を凝らしています。また、当社自慢のラインペーサーは、1つ1つの工程が加工力が高く、厚板のプレス加工をすべてのプレス機で実現することができます。厚板プレス加工は、当社のラインペーサーの強みが発揮できる領域であり、自動車メーカーの方々からも高い評価を得ています。

当社では3台のULシリーズの精密成形プレス機を保有しております。下記はそのスペック一覧表です。こちらの範囲内の部品であれば対応可能ですので、ご依頼予定の方はあらかじめご覧ください。

| プレス機 | UL-6000 1号機 | UL-6000 2号機 | UL-8000 |

| ダイハイト (上限) | 700 | 700 | 700 |

| ダイハイト (下限) | 600 | 600 | 600 |

| 加圧能力 | 6000KN | 6000KN | 8000KN |

| プレスストローク量 | 300mm | 300mm | 250mm |

| 能力発生位置 | 10mm | 10mm | 6.5mm |

| パスライン | ボルスター上面より385 | ボルスター上面より380 | ボルスター上面より385 |

| スライドサイズ | 2450×1100 | 2450×1100 | 2450×1100 |

| ボルスターサイズ | 2450×1300 | 2450×1300 | 2450×1300 |

| 生産方法(送り方向) | 右から左 | 右から左 | 右から左 |

| ST数 | MAX14 | MAX14 | MAX13 |

| 上型重量 | 3000kg | 3000kg | 3000kg |

| メインモータ | 75KW | 75KW | 90KW |

| リフトストローク | 0-60 | 0-60 | 0-60 |

| フィードバー内幅 | 350 | 350 | 350/400 |

| ダイクッション | 対応不可 | 対応可 | 対応不可 |

| Load Analyzer | 標準装備 | 標準装備 | 標準装備 |

| ディスタッカー | UL-6000 1号機 | UL-6000 2号機 | UL-8000 |

| ブランク対応板厚 | 1.0mmから5.0mm | 1.0mmから5.0mm | 0.6mmから4.5mm |

| ブランク対応サイズ(角) | □120から□350 | □120から□350 | □105から□350 |

| ブランク対応サイズ(丸) | ○48から○350 | ○48から○350 | ○105から○350 |

>>精密成型プレス機 AIDA Ultimate 精密成形機(アイダエンジニアリング製) UL-6000

続いて、実際に当社で製作した、厚板精密抜き加工事例をご紹介いたします。

こちらはSPHC製ギヤです。UL-6000(6000KN)を使用した板鍛造加工のため、偏心荷重にも対応可能です。またプレス加工機の剛性も優れており、高い精度を確保して生産しております。

以前は別のプレス加工メーカーにお願いしていたとのことでしたが、プレス後に切削加工を行い完成させていたため、コストダウンをしたいとのことで池田製作所にご相談いただきました。そこで当社では…

マニュアルトランスミッション(MT)の自動車で、ドライバーの意思でダイレクトに変速機を操作するためのシフトレバー用ブラケット部品です。材質はSPH440HYで、板厚は7.0mmの厚板です。

こちらの製品には7.0mmの厚板を使っているため、曲げ加工時のスプリングバック対策も考慮した工程設計が必要でした。またブラケットに必要な穴位置が、曲げ加工後にプレス加工で成形するのが難しい位置にあったため、工程数は増えてしまいますが、社内で切削加工を行い対応いたしました。さらに、製品の中央部にはピンが圧入されており、プレス ⇒ ピン穴の切削 ⇒ ピン圧入の3工程で製造いたしました。

こちらは車体補強用のフレームです。サイズは100*100、材質はSPH440Wで構成されています。

このフレームは車体との締結部位になるため、フレームの素性や出来栄えにより、車全体の剛性感や乗り心地が決定する、非常に重要な部品です。このような用途ゆえに、部品自体の強度確保が必須となるため、6~7mmの厚板を成形するプレス技術のノウハウが必要な製品でした。また絞り部の板厚保持や取り付け面の平坦度を確保するために、1度成形した後に再度成形加工するリストライク工程で高い圧力をかけて成形を行い、ショックラインの高さも0.3以内で製作を行うなど、ナックルプレスの優越性を活かした製品です。

こちらはドラムブレーキ用のパーキングレバーです。ドラムブレーキは、車輪とともに回転するブレークドラムの内側にブレーキライニング(摩擦材)を張ったブレーキシューを押し付けることによって制動・原則停止させるためのブレーキシステムです。

レバー部品自体は厚板ハイテン材で、ラインペーサーで生産を行いました。一部の摺動面にせん断面の確保指示がありました。またラインペーサー内でU曲げ成形を行っております。プレス成形後の熱処理とメッキを配慮して、細長の形状での平面度の寸法保証も工夫して工程設計しています。

株式会社池田製作所は、金型設計から各種プレス加工、カシメ、溶接、カチオン電着塗装、高精度検査まで、すべて社内で一貫製造する創業75年の板鍛造・プレス加工のプロフェッショナルです。

100台以上のプレス加工機に裏打ちされた設備力を背景に、板鍛造・プレス加工の試作から10万個/月

の量産までをワンストップで対応いたします。また、長年培ってきた加工ノウハウと実績にもとづく

図面段階からの設計提案も得意としており、品質向上やリードタイム短縮、コストダウンに関する各

種VA/VE提案を積極的に行っております。

UL-6000を用いた高精度板鍛造プレス加工なら、池田製作所にお任せください。