全せん断加工とは、プレス加工において破断面を残さない非常に高精度な抜き加工のことです。全せん断加工は一般的な抜き加工やシェービング加工とは異なり、ダレやバリ、破断面が残らず、直角度や円筒度、真円度、面粗さ、すべてにおいて高い精度で加工をすることができます。そのため、従来は切削加工で仕上げ加工を行っているような量産部品を全せん断加工に工法転換することで、大幅なコストダウンを実現することも可能です。

ここでは、全せん断加工の概略と、通常の抜き加工やシェービング加工との比較、さらに当サイトを運営する池田製作所だからこそ可能な全せん断加工、そして実際に当社で製作した全せん断加工実績まで、まとめてご紹介いたします。

プレス加工における全せん断加工は、せん断加工で発生するダレ・バリ・破断面のない精密せん断加工方法です。通常のせん断加工と比較して全せん断加工では、平滑なせん断面と直角度に優れた高精度な製品が製造できます。専用の工具やダイスを使用し、金属板を切断する際に破断面を残さずに加工します。

全せん断加工は、綺麗で均一な切断面を得ることができ、部品の仕上がりや寸法精度を向上させることができます。また、追加の仕上げ作業が不要となり、生産効率の向上にも寄与します。ファインブランキングプレスでの加工のほか、複動サーボプレスを使用するなど複動機構により、加工面はバリが発生せず、良好な面が成形されます。

全せん断と似た加工方法に、シェービング加工があります。しかし全せん断加工とシェービング加工では、その精度は全く異なります。

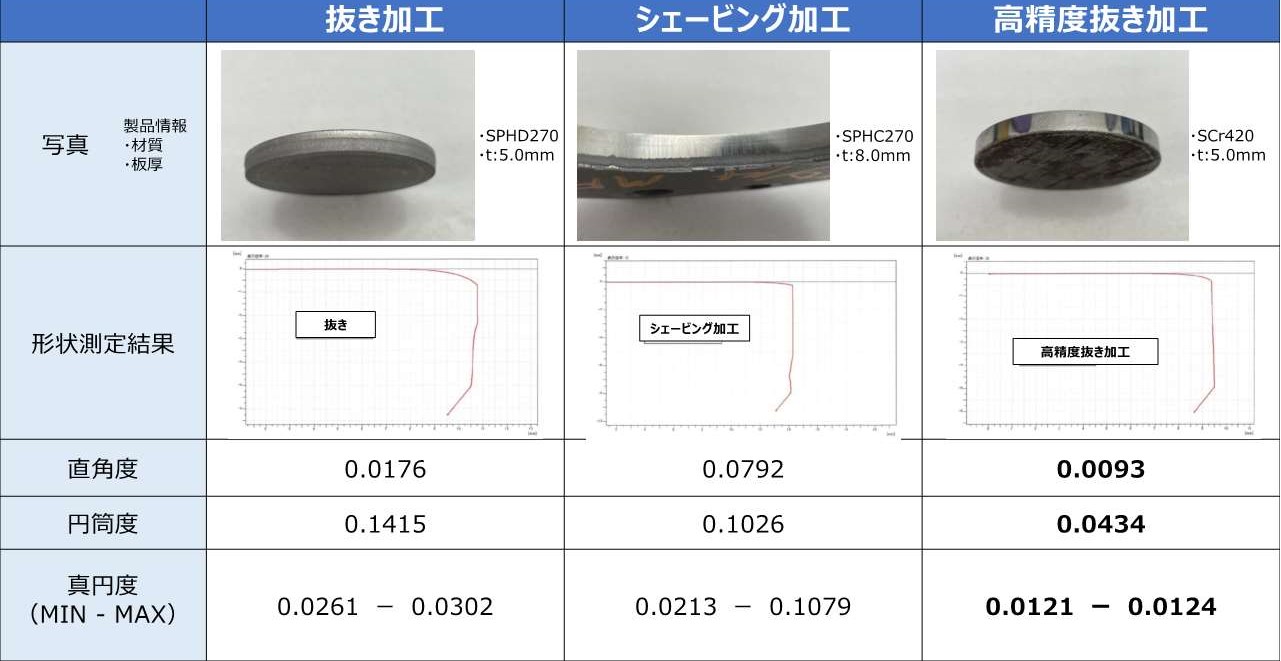

実際に当社の金型技術課で比較実験をいたしました。その結果が下記の通りです。一般的な抜き加工、シェービング加工、そして全せん断(高精度抜き加工)の3種類の加工方法で比較をしました。

通常の抜き加工では、表面にはダレ、そして裏面にはバリが、それぞれ発生してしまいます。直角度や円筒度も下がってしまいます。

シェービング加工についても、他サンプルより板厚が厚めのサンプルではありましたが、写真の通りで完全なせん断面と刃ならず、破断面が大きく生じています。円筒度については抜き加工よりも改善されていますが、直角度と真円度の数字については一般的な抜き加工よりも悪化してしまいました。

一方で全せん断(高精度抜き加工)では、側面が鏡面に近くなっていて、非常に綺麗なせん断面を実現することができました。また直角度はシャープになっていて、円筒度も一番数字が良く、真円度のブレもごくわずかに抑えることができました。

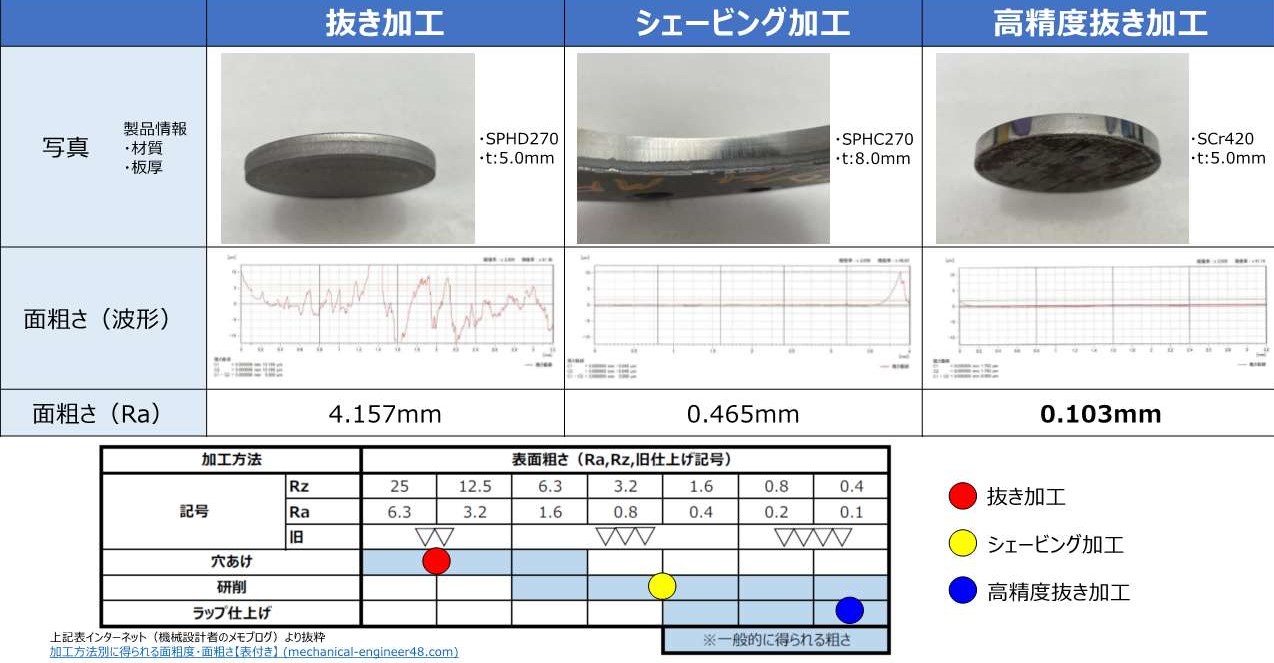

続いて面粗さについての比較です。

参考:加工方法別に得られる面粗度・面粗さ【表付き】. 機械設計者のメモブログ. URL:https://mechanical-engineer48.com/post-3874/

一般的な抜き加工では、粗さ曲線の波形も乱雑で、面粗さはRa 4.157mmと大きく、一般的な穴あけ加工と同等レベルの精度が限界に近くなります。

シェービング加工では、破断面以外は面粗さは良く、Ra 0.465mmとなり、研削加工での仕上げ精度と同等レベルの表面粗さで加工することができます。

一方で全せん断(高精度抜き加工)では、粗さ曲線の波形も平坦で、Ra 0.103mmというラップ仕上げにも引けを取らない精度で側面の精度を得ることができました。

一般的なプレスでの穴部分の抜き加工では、抜き加工後にシェービング加工で仕上げを行いますが、上記のようにどうしても破断面が生じてしまったり、ダレやバリが残ってしまい、100%のせん断加工をすることはできません。

しかし全せん断加工では、ダレやバリを抑えたせん断加工をすることができるため、シャフトの圧入部など、非常に高い精度が求められるような穴部分の加工においても採用することができます。

板鍛造・プレス加工技術.comを運営する株式会社池田製作所では、当社だからこそ可能なプレス加工技術を追求しております。今回ご紹介した全せん断加工についても、実際に自動車メーカー様やTier1メーカー様にご提案し、採用されている加工方法です。当社だからこそ可能な全せん断加工の特徴は、主に下記の通りです。

全せん断加工に使用される金型によって異なりますが、当社では板厚が6mm程度までの全せん断加工に対応しております。ただし、材料の種類や硬度、板の寸法や形状、加工条件によっても制約が生じることがあります。

また、全せん断加工は、板厚に対して刃口長さが短いため、加工に必要な力が大きくなる傾向があるため、適切な機械や金型、加工条件の選定が必要です。

プレス機自体の精度が最も大きく影響するのが厚板の抜き加工です。プレス機の横ブレが発生してしまうと、クリアランス精度が高かったとしても、抜き加工の精度は低くなってしまいます。そのため、厚板精密抜き加工に適したプレス加工機を保有しているプレス加工メーカーに依頼する、という点も欠かせないポイントとして挙げられます。

しかし当社では、6000kNの加圧能力を誇る精密成形プレス機を保有しており、ギブクリアランスがほぼゼロの状態でプレス加工をすることができるため、二次せん断が起こらず、バリ高さも抑制しつつ、破断面が綺麗な精密せん断加工をすることができます。

詳細は下記コラムをご覧ください。

またプレス機だけでなく、金型の設計力にも池田製作所ならではのポイントがあります。ギブクリアランスがほぼゼロのプレス機を使用するだけでなく、精密成形プレス機の特性を踏まえた上でクリアランス制御が最適化されたプレス金型の設計を行っています。厚板の抜き加工ではどうしてもダレ面が発生してしまいますが、その周辺に穴加工が必要な場合、穴周辺の平面度が悪くなる傾向が高くなります。そのため当社では、穴周辺の平面度を高くするために、金型のクリアランスを最適にするように設計しています。

このように金型でクリアランス制御をしても、金型の加工精度が悪ければ形にすることはできません。しかし池田製作所では、プレス金型の製造工程もすべて社内で完結させており、高精度な金型製造を行っています。ただ設計するだけでなく、その設計思想をそのまま形にすることができる技術力も、厚板精密抜き加工を実現するために必要な要素です。

詳細は下記ページをご覧ください。

>>社内一貫製造体制、豊富な設備力による高精度、難形状部品への対応力

当社では、従来は切削加工を行っていたギヤ部品を、プレス加工に工法転換して量産化を行った実績もございます。ギヤは他部品と噛み合うため、特に精度が求められる機構部品ですが、当社では全せん断加工によって切削レス化を実現し、工程短縮につなげて、コストダウンを行っております。

同様にシャフト圧入部がある厚板プレス部品についても、従来はシャフト圧入部のみ切削加工で仕上げ加工を行っていた内径部分に対して、全せん断加工に工法転換して座面のエッジと内径精度をプレス工程内で成立させたことで、大幅コストダウンを実現した提案実績もございます。

下記はその一例ですが、ぜひ当社の技術提案事例もご覧ください。

>>ギアの工法転換(鍛造+切削→プレス加工)によるコストダウン

続いて、実際に当社で製作した、全せん断プレス加工の製品事例をご紹介いたします。

こちらは当社が独自に開発した、ダレやバリを残さない、工程の効率化を実現する新工法のサンプル品です。

当社が開発した工法は、切削加工から高精度プレス加工への転換を実現し、座面のダレや側面部の破断を解消します。そして、当社が保有する独自の金型製作ノウハウを活かし、従来の切削工程をプレス工程に転換することで効率化を図り、コストダウンのご提案も可能です。

従来の打ち抜き工法では表面にダレや裏面にバリが発生し、シェービング加工でも完全なせん断を実現することは難易度が高いものでした。しかし、こちらの新工法ではダレ・バリを抑えつつ、全せん断が可能となりますので、圧入部などの要件を満たす高品質な成形を実現します。

株式会社池田製作所は、金型設計から各種プレス加工、カシメ、溶接、カチオン電着塗装、高精度検査まで、すべて社内で一貫製造する創業75年の板鍛造・プレス加工のプロフェッショナルです。

100台以上のプレス加工機に裏打ちされた設備力を背景に、板鍛造・プレス加工の試作から10万個/月

の量産までをワンストップで対応いたします。また、長年培ってきた加工ノウハウと実績にもとづく

図面段階からの設計提案も得意としており、品質向上やリードタイム短縮、コストダウンに関する各

種VA/VE提案を積極的に行っております。

全せん断プレス加工のことなら、池田製作所にお任せください。